Fim de vida útil de parques eólicos abre portas para novos negócios

Por Bruno Vital

Esta é a segunda de três reportagens da série Ciclo dos Ventos, que analisa os impactos e oportunidades gerados pelo descomissionamento dos parques eólicos. Nesta matéria, destacamos como a reciclagem de torres, pás e componentes pode movimentar diferentes setores da economia. Confira também:Parte I: Primeira geração de parques eólicos do RN se aproxima de atualização tecnólogica

Parte III: Futuro do descomissionamento eólico na indústria no RN

O processo de descomissionamento dos parques eólicos, que em breve se tornará realidade no Rio Grande do Norte, abre uma frente de oportunidades que vai muito além da substituição ou desativação das turbinas antigas. A desconstrução das torres, pás e demais estruturas — e o consequente reaproveitamento dos materiais — já é vista por especialistas e empresários como um motor de uma nova cadeia econômica, capaz de integrar a indústria de reciclagem, a construção civil e a metalurgia. Em outras palavras, um ciclo que transforma o fim da vida útil dos aerogeradores em ponto de partida para negócios bilionários e sustentáveis.

O movimento, apontam os representantes do segmento, reforça a própria essência da atividade, reconhecida como uma dos mais limpas do mundo por trabalhar com fontes renováveis. As soluções para o reaproveitamento de materiais vão ao encontro de uma preocupação global com a sustentabilidade de todo o ciclo de vida dos equipamentos. Um levantamento do Global Wind Energy Council (GWEC, 2022), destaca que aproximadamente 90% dos materiais e componentes de uma turbina eólica podem ser reciclados.

Essa porcentagem inclui fundação, base, componentes da nacele e a torre, rotor (nariz do aerogerador), caixas de engrenagens, eixos de rotação, feitos de materiais como aço, cimento reforçado, fio de cobre e eletrônicos. Os 10% restantes – principalmente as pás, compostas de vidro ou fibras de carbono e matriz polimérica – já têm destinação alternativa em outros países, como a incorporação em asfalto ou tijolos de solo-cimento. Os itens não podem ser reutilizados na própria indústria de renováveis porque são considerados ultrapassados.

Pá de uma torre eólico sendo descarregada no Porto de Natal em 2015 – Foto: Magnus Nascimento/TN

A grande dimensão física do negócio se reflete no tamanho e abrangência da cadeia diversa que começa a se formar no Estado. Isso porque não é possível pensar em reaproveitamento sem envolver outros setores, resume o presidente da Fiern, Roberto Serquiz. “Estamos falando de aço que pode retornar à siderurgia, de cabos de cobre que se transformam em insumo para outras indústrias e de concreto que pode ser reaproveitado em obras civis. É uma oportunidade para gerar emprego e renda, fortalecer a economia circular e consolidar o Rio Grande do Norte como referência em sustentabilidade”, pontua.

Essa engrenagem de inovação é descrita pelo setor como uma grande revolução da energia eólica no Brasil. Se na primeira fase o desafio foi implantar parques eólicos em larga escala, agora a missão é dar destino responsável a toneladas de aço, concreto, cobre e fibras. “Estamos diante de um mercado bilionário que envolve desmontagem, logística, destinação de materiais e novos produtos. E o mais importante: abre espaço para as empresas de BoP civil e elétrico, que já têm expertise em obras e manutenção, se associarem a recicladoras como a Recicla”, afirma Sérgio Azevedo, presidente da Comissão Temática de Energias Renováveis (Coere) da Fiern.

Integração das indústrias

O avanço dessa nova frente de reciclagem projeta um efeito multiplicador na economia potiguar. Empresas de logística, siderurgia, cimento e até fabricantes de resinas e polímeros podem se beneficiar do reaproveitamento dos diferentes componentes retirados dos aerogeradores. O Rio Grande do Norte, que é responsável por 30% da geração eólica do Brasil, tem potencial não apenas para atender à demanda interna, mas também para se consolidar como um polo nacional de reciclagem e reaproveitamento de equipamentos.

O presidente do Sindicato de Reciclagem e Descartáveis (SindRecicla-RN), Etelvino Patrício, detalha que o descomissionamento não se limita ao desmonte dos aerogeradores, mas representa uma oportunidade significativa para a geração de riquezas em múltiplas etapas da cadeia produtiva. “Estamos falando de transporte especializado, corte e separação de materiais, trituração e reaproveitamento do aço, cobre e alumínio, além da destinação correta das pás. Isso significa mais postos de trabalho em diferentes setores, desde logística até metalurgia e engenharia, com impacto direto na economia local e regional”, explica.

Etelvino Patrício é presidente do SindRecicla-RN e comanda a maior recicladora do Nordeste – Foto: Alex Régis/Arquivo TN

Além disso, o RN abriga a maior empresa de reciclagem do Nordeste, a Recicla RN, também comandada por Etelvino Patrício. A empresa possui capacidade de armazenamento de 3 mil toneladas de materiais por mês, distribuídas em 13 mil metros quadrados de área, o que permite absorver não apenas a demanda local, mas também a de parques eólicos que serão descomissionados em outros estados. Atualmente, a indústria de reciclagem potiguar gera cerca de 5,4 mil empregos diretos e aproximadamente 18 mil indiretos.

Patrício enfatiza que o maior desafio está nas pás das turbinas, construídas com materiais compósitos complexos, cuja reciclagem exige cuidados específicos. “Além das pás não possuírem um grande valor agregado, você tem um material que tem poucas possibilidades de aplicabilidade. Você precisa realmente desenvolver processos de reciclagem e processos de destinação, que por enquanto, as que nós estamos recebendo, nós estamos triturando, segregando e mandando justamente para os cimenteiros para ser usado nos seus fornos”, comenta.

A experiência prática da Recicla RN com descomissionamento já começou com a reciclagem de peças de parques eólicos que sofreram sinistros, como incêndios, quedas ou falhas técnicas. Na visão de Etelvino Patrício, essa vivência credencia a empresa a atuar de forma ainda mais qualificada na desmontagem planejada de parques inteiros. “Isso, com certeza, nos permite combinar essa eficiência operacional com práticas de economia circular, oferecendo soluções completas e sustentáveis para o setor”, complementa.

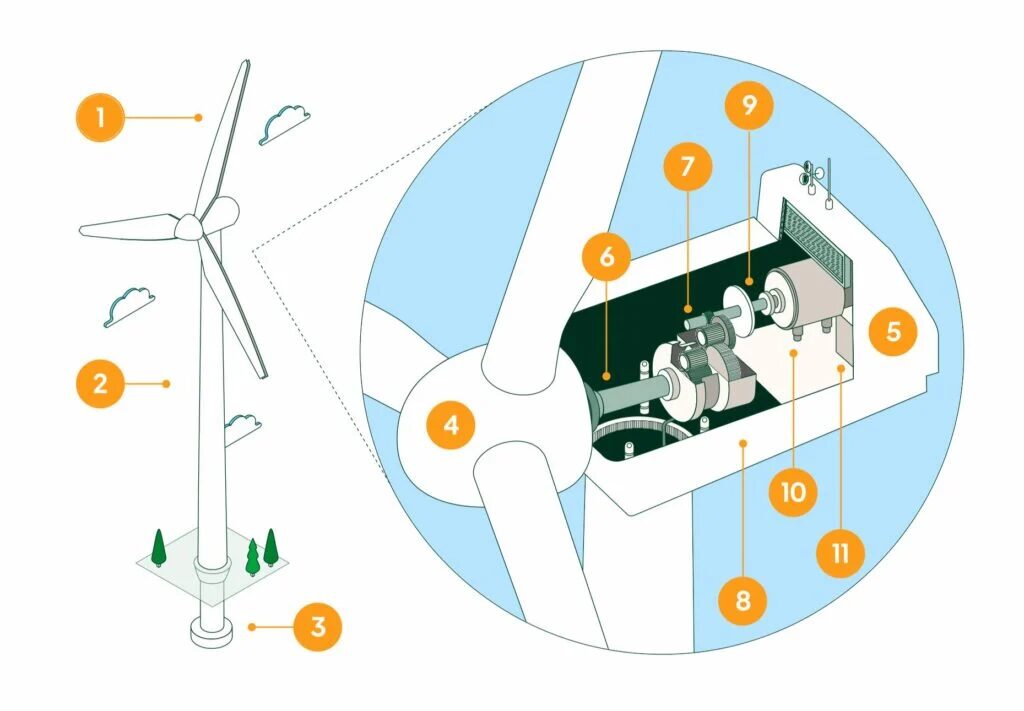

As partes de um aerogerador

Os aerogeradores, ou turbinas eólicas, são estruturas complexas que capturam a força do vento e a convertem em eletricidade. As torres utilizam um modelo comum com três pás que giram em torno de um eixo horizontal. Cada parte do gerador eólico desempenha um papel específico na transformação do vento em eletricidade, e o descomissionamento envolve atenção a todos esses elementos.

Os componentes de um aerogerador – Gráfico: Iberdrola/Reprodução

- Pás: A estrutura mais utilizada é aquela que possui três pás que se movem em torno de um eixo horizontal. Cada uma delas gira graças à força do vento, transformando a energia cinética em energia mecânica.

- Torre: Serve de suporte para o rotor e a nacele, de forma que estejam a uma altura suficiente para captar ventos mais fortes e constantes. Pode ser feito de aço, concreto ou uma combinação de ambos.

- Base: Estrutura de fundação de concreto que sustenta todo o aerogerador.

- Rotor: Composto pelas pás e pelo cubo. É a parte responsável por capturar a energia cinética do vento.

- Nacele ou gôndola: Compartimento localizado no topo da torre que abriga todos os componentes mecânicos e elétricos, incluindo o gerador, a caixa de engrenagens e o sistema de controle.

- Cubo: Componente central do rotor ao qual as pás estão fixadas. Transmite a energia mecânica gerada pelo movimento das pás para o eixo de baixa velocidade.

- Eixo de baixa velocidade: Conecta o rotor à caixa de engrenagens e gira na mesma velocidade que o rotor.

- Caixa de engrenagens ou multiplicadora: Aumenta a velocidade de rotação do eixo de baixa velocidade e a transfere para o eixo de alta velocidade.

- Eixo de alta velocidade: Conecte a caixa de engrenagens ao gerador e gira em uma velocidade que permite o funcionamento do gerador.

- Gerador: Converte a energia mecânica em energia elétrica. Seu formato pode variar dependendo do tipo de turbina eólica.

- Sistema de controle: Permite monitorar e regular o aerogerador para otimizar a produção de energia e garantir a segurança. Inclui uma série de sensores que coletam e enviam dados por meio de uma linha de comunicação.

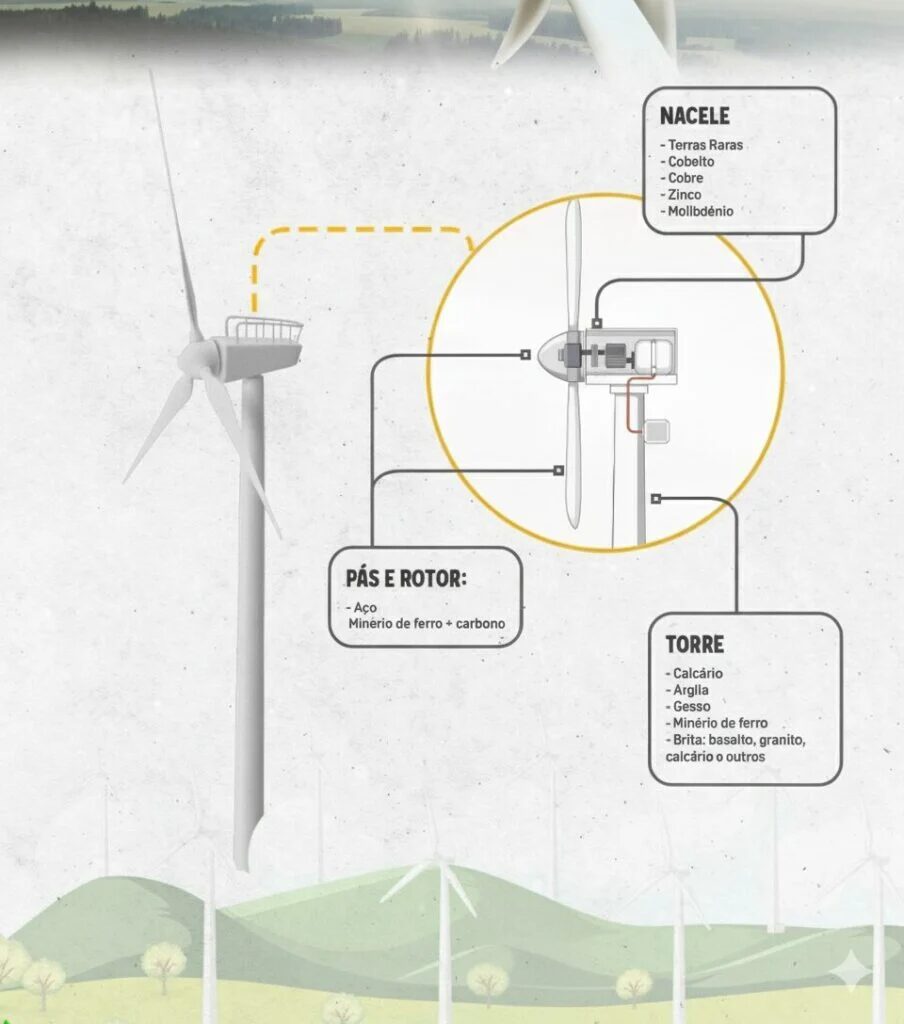

Do que é feito um aerogerador?

Quem viaja de carro pelo interior do Rio Grande do Norte provavelmente já avistou, no horizonte, os grandes parques eólicos que se espalham pelo Estado. As torres de energia eólica, ou aerogeradores, se destacam na paisagem e transformam a energia cinética do vento em eletricidade, graças a uma combinação complexa de estruturas e componentes que dependem de minerais estratégicos, como cobre, terras raras, ferro e alumínio (extraído da bauxita) para sua construção.

As pás ou lâminas, responsáveis por captar a força do vento, podem ser fabricadas com materiais compostos, como poliéster ou epóxi combinados com fibra de vidro ou carbono. De acordo com o Ministério de Minas e Energias, pesquisas indicam ainda a possibilidade de utilizar chapas de aço na fabricação das pás, o que, segundo estudos do Instituto Fraunhofer, na Alemanha, pode gerar uma economia de até 90% na produção.

Minerais em um aerogerador – Gráfico: MME/Reprodução

O aço é usado também na construção do rotor (ou hub), o “nariz” do aerogerador, um dos componentes mais pesados da estrutura. A nacele, localizada atrás das pás, abriga o gerador, sistemas hidráulicos e a turbina, e é também o local onde se concentram ímãs feitos com terras raras, essenciais à geração de energia. Estudos do Serviço Geológico dos Estados Unidos apontam que o Brasil detém a segunda maior reserva mundial desses elementos, atrás apenas da China.

As torres de concreto, que sustentam toda a estrutura, são compostas por cimento, calcário, argila e gesso, podendo incluir até 60% de outros minerais, como ferro e brita – formada por rochas como basalto, granito e calcário. A base garante que os aerogeradores resistam aos ventos fortes e intempéries por décadas. Outros minerais também estão presentes nos aerogeradores, como cobalto (em baterias), cobre e zinco (nas fiações) e molibdênio (em ligas especiais de alta resistência).

Segundo Rodrigo Mello, diretor do Senai-RN, a reciclagem desses materiais não é apenas possível, mas necessária. “O que for de metal, entra a indústria de reciclagem de metais, concreto para construção civil, estradas, obras de grande infraestrutura. Os materiais eletrônicos todos você aproveita e têm alto valor agregado. Até materiais que estão muito na moda, as chamadas terras raras, que o Mundo quer para fazer chips”, destaca.