Entrevista com Cristiano Cadime da Geo-pointer: A jornada da transformação digital de ativos industriais com alto valor

FONTE: TN Petróleo

Sempre que olhamos o mercado de tecnologia em geral vemos sempre as palavras “transformação digital” sendo usadas e apresentadas como a última moda de geração de resultados e benefícios para vários negócios. Vimos um boom nesta transformação no segmento de varejo, potencializado ao extremo pela pandemia, onde diversos negócios foram forçados para o mundo digital. Pouco antes vimos o mercado de telecomunicações passar por sua jornada. Na outra ponta vemos o próprio segmento de tecnologia criando novas jornadas e propostas, sendo a mais recente o Metaverso.

Mas, como está a jornada no segmento industrial?

Sabemos que em ambientes de projetos “green field” já temos uso extensivo de diversas tecnologias e ferramentas. Porém, existem poucos exemplos de jornadas após o início da operação de diversas plantas e ativos pelo Brasil.

Para tratar deste tema entrevistamos Cristiano Cadime, sócio da Geo-pointer, Analista de Sistemas formado pela Universidade Estácio de Sá no Rio de Janeiro em 1996, possuindo ainda MBA em Gerenciamentos de Projetos, certificação PMP e Agilista, com certificações de Scrum Master e Project Owner pela Scrum.org. Cristiano iniciou sua carreira no segmento de óleo e gás, ainda no início dos anos 90, atuando por mais de 16 anos na área de Engenharia da Petrobras em projetos “off-shore”, tendo ainda uma passagem pela Petrobras América, em Houston, Texas, entre 2009 e 2010, onde atuou junto à equipe do pioneiro Projeto do primeiro FPSO do Golfo do México americano. No Brasil atua desde o final de 2010 no mercado de projetos industriais, implantando sistemas e soluções que apoiam a Engenharia de Projetos, C&M e Engenharia de Confiabilidade. Atualmente é um dos sócios, sendo responsável pela Diretoria de Tecnologia e Segurança da Informação da Geo-pointer, atuando no segmento de plantas industriais e vem desenvolvendo junto com seus sócios um conjunto de valores aplicados na jornada de transformação digital pelo Brasil.

Revista TN Petróleo – Como vocês enxergam a transformação digital na indústria?

Cristiano Cadime – Bom, sabemos que esta onda veio para ficar. Como estamos vendo em diversos segmentos, a digitalização dos produtos e serviços é algo que gera muito valor, bem como diferenciais competitivos para quem a adota de maneira produtiva. Especificamente na área industrial em geral sempre estivemos presos ao paradigma do “as built”, pois sabemos que nem sempre uma operação se inicia com documentação atualizada. Existem vários fatores que contribuem para que isto ocorra, tais como, projeto de engenharia com falhas de contratação, prazos de entrada de operação muito curtos, mudanças na montagem que nunca chegam à atualização do projeto, entre outros. Sabemos que quase a totalidade dos projetos são contratados tendo como requisito a utilização de alguma tecnologia 3D. Mas sabemos também que estes modelos em algum momento perdem a conexão com a planta física, sejam pelos motivos ora expostos, seja por outros problemas.

Nas últimas 2 décadas a indústria enfrenta este mesmo problema: precisa operar e iniciar o ciclo de manutenção, mas não tem uma plena confiança na documentação disponível. Então vimos acontecer o tempo todo: precisamos fazer o “as built” para atualizar a documentação. O problema desta abordagem é que sempre os atores pensavam em termos de 100%. Precisamos fazer o “as built” de 100% para depois passar ao ciclo de vida de usar/revisar/usar/revisar.

Acontece que esta abordagem é cara. Quem sinceramente estaria disposto a arcar com custo de fazer um “as built” da sua planta industrial, processo este que levaria meses e, só então, passar a usar o resultado? E, ainda, teria que levar em conta que a planta poderia sofrer algumas mudanças durante o processo que não estariam refletidos no “as built” final.

Na Geo-pointer percebemos que poderíamos abordar o problema de outra forma. Entendemos que este processo é viabilizado ser for adotado de forma incremental. Esta percepção não veio por acaso. Abordagens incrementais estão sendo cada vez mais utilizadas em projetos através das práticas ágeis e percebemos que, com as devidas adaptações, poderíamos abordar o problema de forma semelhante. Foi um momento de construção e de parceria. Convencemos um cliente de que esta abordagem poderia trazer diversos benefícios ao longo do tempo, garantindo que sua planta estaria completamente digitalizada e atendendo às demandas internas, principalmente na área de Engenharia de Confiabilidade.

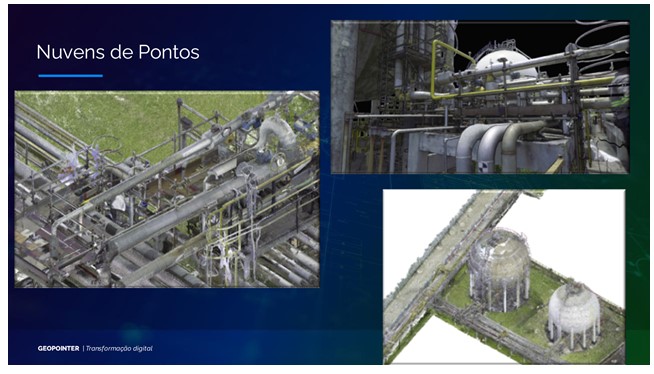

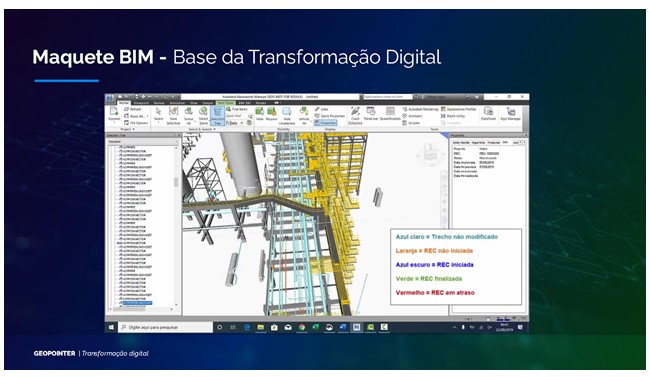

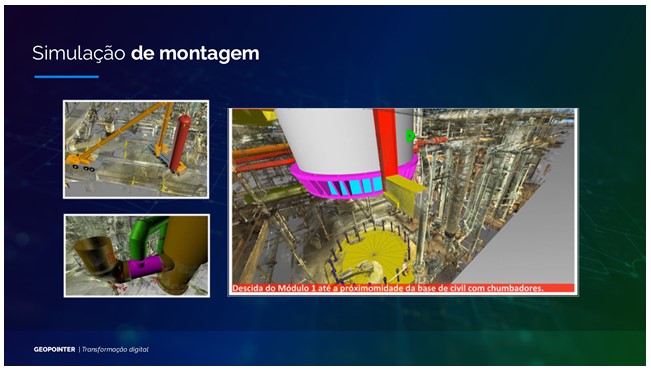

Então iniciamos uma jornada de transformação junto com nosso cliente. Começamos com a digitalização da planta, mais especificamente de partes dela, através da tecnologia de nuvens de pontos. Então passamos para a etapa de modelagem 3D, onde o ativo digital começou a tomar forma. O fruto imediato destas etapas são versões digitais da planta que podem ser visualizadas e o principal, documentos demandados por diversas áreas em formato “as built”. Com poucas semanas de trabalho o cliente já estava de posse de importantes documentos e artefatos para conduzir seus processos internos. Em resumo, aplicamos a digitalização de forma incremental, atendendo as demandas cotidianas da manutenção, gerando produtos imediatos e construindo o ativo digital que abriu portas para a geração de outras soluções, tais como simulações, visualização, utilização de realidade aumentada, documentos de compra, fabricação e montagem, controles e especificações de materiais.

E não paramos aí. Conforme vamos interagindo com o cliente e com suas estratégias internas, vamos construindo mais produtos que agilizam e melhoram o controle. É uma espiral positiva. Do ponto de vista do cliente, este está fazendo um investimento de longo prazo e tendo suas demandas imediatas atendidas. Inserimos a digitalização nos processos cotidianos, incluindo nas manutenções de rotina e nas grandes paradas de manutenção geral. É um processo ganha-ganha.

Mas como uma empresa da indústria poderia começar esta jornada? Não é um processo caro e demorado?

Então, este é o paradigma que estamos ajudando e mudar. Sabemos que as grandes empresas da área industrial possuem processos estabelecidos de operação e manutenção. Mas estes processos são baseados na forma tradicional de levantamento de dados e informações. Como funciona isto: o cliente contrata ou mantém uma equipe de campo que vai fisicamente levantar os dados necessários para atualizar a documentação. Este tipo de levantamento possui vários inconvenientes, tais como a garantia da precisão do levantamento, alta exposição à risco e necessidades constantes de instalação de andaimes. Uma vez coletados os dados, o documento é atualizado, mas na versão 2D apenas. Este processo realmente gera um documento atualizado, mas com alguns riscos no processo. E o maior deles é a precisão. É muito fácil errar numa dimensão ou numa quantidade de material. Normalmente uma vez feito o levantamento, fica ainda mais custoso tirar eventuais dúvidas, pois sempre requer uma nova visita à área física.

Nós, por outro lado, partimos da digitalização da área física usando nuvens de pontos. Isto permite que possamos executar praticamente todas as etapas subsequentes no escritório. As tecnologias de levantamento usando nuvens de pontos evoluíram muito nos últimos anos. Hoje usamos equipamentos tão potentes que conseguimos diminuir em até 10 vezes o tempo necessário para levantar uma área física. E, uma vez feita, o cliente já colhe o benefício inicial de ter a primeira representação digital de seu ativo. Fazemos por partes, conforme prioridades definidas junto com o cliente. Com isto, o valor financeiro, que na verdade é um investimento, costumar ser diluído no tempo.

O respeito às coordenadas e ao levantamento topográfico também são cuidados que temos que planejar antes de iniciar o escaneamento a laser. Partindo da nuvem de pontos iniciamos o processo de validação e construção do modelo 3D. Isto envolve definir quais catálogos e materiais serão utilizados, quais são os requisitos do cliente e quais documentos deverão ser gerados. E nas duas primeiras semanas de trabalho já temos diversos documentos emitidos, e um modelo de visualização que começa a ser disponibilizado. Mas o mais importante é a garantia de precisão, confiabilidade e segurança de que os dados ali representados correspondem ao ativo real.

Não foi simples construir um processo interno para tirar o melhor desta forma de trabalhar. Eventualmente, mesmo usando a nuvem de pontos, precisamos enviar pontualmente um profissional na área física para sanar dúvidas. Mas como usamos práticas ágeis, valorizamos muito o aprendizado durante a execução. E, também, investimos muito em desenvolvimento de TI e infraestrutura internos para automatizar diversas etapas do nosso processo. Temos um processo contínuo de melhoria. Aprendemos a identificar novas oportunidades de otimização de processos que, em última instância, se refletem em benefícios a nossos clientes. Estamos sempre buscando novas tecnologias, metodologias e práticas para aumentar o valor produzido.

Em resumo, não é mais um processo demorado e custoso, haja vista que estes investimentos estão sendo feitos ao longo do tempo e seguindo as prioridades definidas pelos próprios processos de nossos clientes.

Vocês citaram benefícios para os clientes. Podem listar alguns?

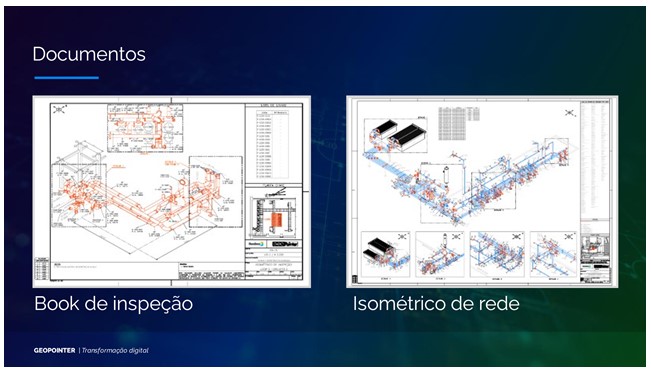

Estamos continuamente construindo e/melhorando nossos produtos e serviços. Acreditamos muito na agregação de dados no modelo digital que segue sendo construído. Como já dissemos, os 2 benefícios mais imediatos são a disponibilização da nuvem de pontos e a emissão antecipada de documentos a partir do modelo 3D. Aqui usamos a palavra documento no sentido genérico, pois podemos extrair uma gama de documentos que são necessários às demandas de nossos clientes, tais como:

– Isométricos “as built”;

– Isométricos de inspeção;

– Isométricos de recomendações de inspeção, com listas de materiais e juntas;

– Listas contendo peso e área de pintura;

– Cálculo de cubagem de andaimes;

– Especificações de materiais de tubulação;

– Controles diversos, tais como controle de juntas flangeadas;

– Plantas diversas;

Agregado a isto ainda podemos fazer marcações e “as built” em outros documentos, tais como fluxogramas de processo.

Existem ainda os benefícios diretos que os clientes podem aproveitar, tais como:

– Diminuição da necessidade de andaimes para levantamento de campo;

– Redução das juntas de campo;

– Otimização do suprimento de materiais;

– Contratação de “pipe shop” fora da planta, com a respectiva extinção do “pipe shop” interno

– Reduções de custo de fabricação e montagem

E ainda abrir todo um leque de possibilidade de uso do modelo 3D inteligente:

– Simulações 3D e 4D;

– Controle de montagem e/ou desmontagem;

– Controle dimensional;

– Análises de deformações de equipamentos;

Ainda, usando alguns sistemas desenvolvidos por nós, podem divulgar a documentação e fazer o controle de avanços dos serviços de manutenção, principalmente durante paradas, diminuindo a quantidade de dúvidas e potencializando a redução do prazo.

E estamos continuamente identificando pontos de melhoria, o que fatalmente poderão gerar outros produtos e serviços num futuro próximo.

Bom parece que vocês possuem um parque complexo de soluções. Podem nos contar um pouco mais?

O que podemos dizer sem entrar em muitos detalhes, e explico que se entrasse ficaríamos aqui alguns dias batendo papo (risos), é que acreditamos na inovação constante para alavancar os negócios de nossos clientes.

Partimos de tecnologias já reconhecidas no mercado e construímos processos robustos no entorno destas. Por exemplo, usamos os principais sistemas de modelagem 3D do mercado, mas estendemos suas capacidades através de desenvolvimento de automações que apoiam nossos processos produtivos. E se não temos uma solução de mercado, construímos uma internamente. Temos uma equipe com desenvolvedores extremamente capacitados e experientes. Possuímos lideranças técnicas nas áreas de levantamento de campo e engenharia que comungam do mesmo mantra: inovação. E, não menos importante, uma equipe técnica que executar as diversas etapas alinhadas com a estratégia.

Em nossa área de operações de campo, usamos os mais recentes equipamentos da Leica para escaneamento a laser. Este equipamento trouxe um aumento significativo na qualidade da nuvem de pontos, ao mesmo tempo em que diminuiu o tempo necessário para realizar o serviço.

Quanto ao modelo 3D, estamos capacitados para modelar usando os 3 principais sistema de mercado: Autodesk Plant 3D, Aveva E3D e o Hexagon Smart3D.

Temos outros sistemas internos que suportam a operação, tais como sistema de gestão de materiais, sistemas para automação de tarefas, pintura de modelos 3D, automação de extração de documentos, entre outros.

Temos muito cuidado com a qualidade dos produtos que usamos e aplicamos práticas ágeis por toda a empresa, de maneira que aprendemos a adequar as mudanças de maneira rápida em função de alterações de demandas de nossos clientes.

Utilizamos também sistemas em “cloud computing”, tirando proveito das tecnologias disponibilizadas nestas. Estamos iniciando estudo e investimentos de IA (inteligência artificial), ML (Machine Learning) e IoT (Internet das Coisas). Há muita coisa ainda pra fazer.

Em resumo, costumamos enxergar nossas soluções como um “framework” de produtos e serviços voltados para a indústria. Nossos clientes podem contratar tudo ou partes, sempre focando no que faz sentido para seus negócios e processos.

Mas com todo esse parque de produtos e serviços, quais segmentos da indústria podem usá-los?

Nós atuamos principalmente nas indústrias química, petroquímica e no óleo & gás. Desenvolvemos esta visão a partir das necessidades reais, e sentindo as dores do dia-a-dia de quem está operando uma complexa unidade industrial e necessita de agilidade, confiabilidade e segurança. Há algum tempo estamos acompanhando o novo mercado de operadores privados de óleo & gás em terra – onshore que vem se formando, principalmente no Nordeste, fruto dos desinvestimentos dos ativos da Petrobras em terra. Entendemos que, e principalmente, para estes ativos existe um enorme potencial se estratégias corretas de transformação forem implementadas, com foco na obtenção de resultados no curto prazo, seja de melhoria do OPEX, através redução de custos e atualização do ativo, seja para alavancar revamps, ampliações e até novos projetos. É realmente empolgante olhar para o que vem adiante e entender que existe uma miríade de resultados a alcançar pelos novos “players”. Estamos presenciando uma nova era nestes segmentos industriais no Brasil.

Existem oportunidades também no “off-shore”, bem como nos segmentos de mineração e papel e celulose, que podem usar produtos e serviços como simulações de montagem e desmontagem, “as built” de documentos e a potencialização do uso de nuvens de pontos para alavancar outras necessidades, como controle dimensional. Estamos também prospectando os segmentos de energias renováveis, tais como eólica e solar, para oferecer soluções adequadas a estes segmentos.