Setor cimenteiro investe para reduzir as emissões de CO2

FONTE: Valor Econômico

Vão ser aplicados R$ 3,5 bilhões até 2030 para substituição de coque e carvão por resíduos sólidos urbanos nos formos de produção de cimento

Na corrida pela descarbonização, o setor industrial terá de alcançar várias metas ao longo desta e das próximas décadas para chegar a 2050 com balanço zero na emissão de gás carbônico (CO2) e gases do efeito estufa. A indústria cimenteira no Brasil está adiantada em relação a muitos pares no mundo, mas ainda tem pela frente desafios a vencer.

A atividade de produção de cimento é uma grande geradora de CO2 no mundo, ao lado, ou logo abaixo, da fabricação de aço. Os esforços para reduzir os volumes lançados ao ar serão maiores do que o resultado obtido nas últimas três décadas – 1990 a 2020.

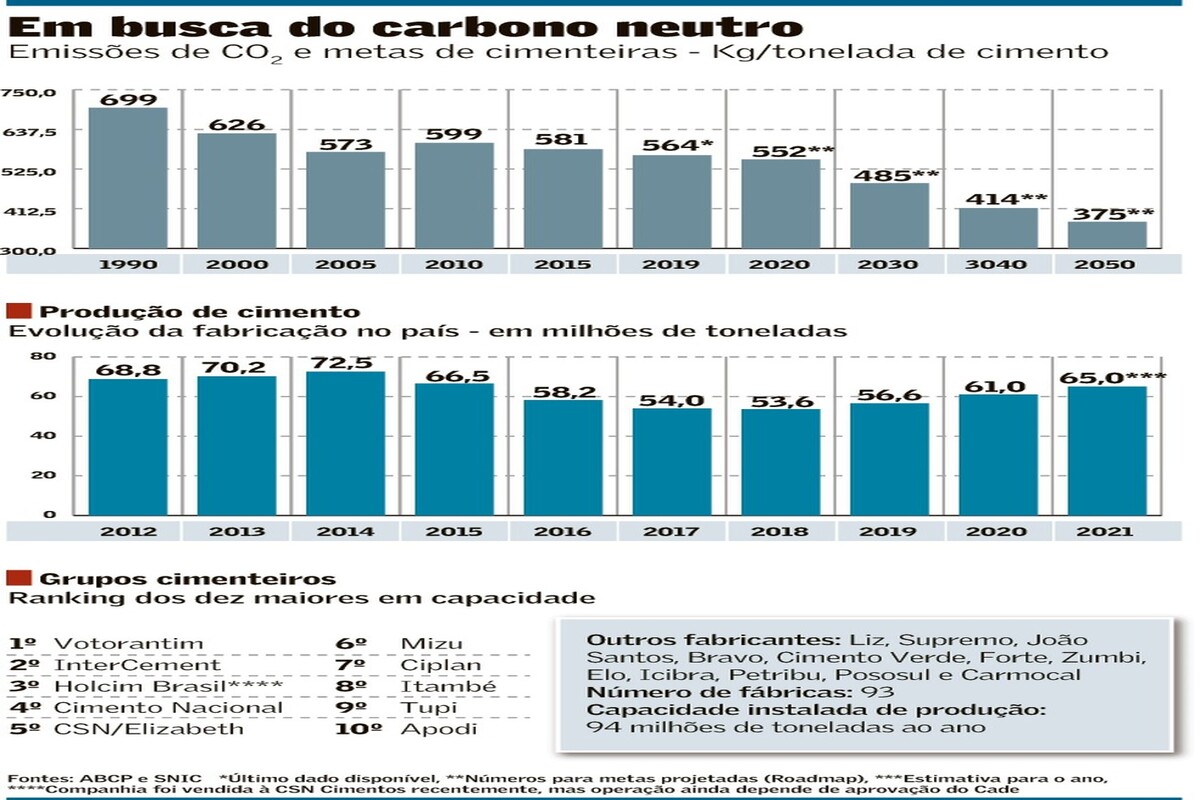

A média brasileira saiu de 699 quilos de CO2 por toneladas de cimento fabricada há 30 anos para 564 kg em 2019 – redução de 20%, o que corresponde a 135 kg. O número do setor no país é similar ao da Índia e era, dois anos atrás, inferior ao da média mundial, de 633 kg, segundo dados de entidades internacionais.

O grande desafio no Brasil será daqui para frente: a meta traçada para 2050 é de 375 kg de gás carbônico emitido por tonelada de cimento. Isso significa corte de 33,5% até lá ante o número de 2019. A questão é que, paralelamente, a produção nacional do insumo da construção vai subir. O Sindicato Nacional da Indústria do Cimento (SNIC), que reúne as fabricantes, projeta 120 milhões de toneladas, o dobro de 2020.

Até agora, a redução foi significativa, destaca Gonzalo Visedo, diretor de Sustentabilidade do SNIC. “Saímos de 700 kg de CO2 para o atual patamar e temos várias ações em execução para avançar na redução futura de emissões”, afirma. Com foco nesta década, para 2030 o volume de CO2 estipulado é de 485 kg, tendo de cortar 14% no período.

Nesse contexto, uma frente considerada fundamental é o aumento do coprocessamento de combustíveis alternativos nos fornos das cimenteiras para substituição de dois insumos intensivos em carbono: coque de petróleo e carvão mineral. Os dois combustíveis fósseis são usados na queima do calcário para se obter o clínquer, a ‘massa’ do cimento.

Fabricação de cimento gera 7% das emissões de carbono no mundo; no Brasil, informa o SNIC, é um terço, com 2,3%

Estão previstos investimentos de R$ 3,5 bilhões na década. Desse valor, R$ 2,25 bilhões serão aplicados pelas fabricantes para adaptarem instalações e fornos para uso de resíduos sólidos urbanos, os RSU, alternativa que começou a ser utilizada em 2019. A diferença, R$ 1,25 bilhão, virá das empresas parceiras em unidades de triagem, separação e de tratamento dos materiais sólidos.

Os RSU são oriundos dos lixos residenciais, comerciais e industriais e o principal destino hoje são aterros sanitários e lixões, causando problemas ambientais no entorno das cidades. Nos fornos, em temperaturas que variam de 1350 ºC e 1450 ºC, esse combustível renovável é queimado.

O processo consiste em separar tudo que é reciclável por empresas especializadas, e destinar para as cimenteiras o que não servir. Por exemplo, uma caixa de papelão com restos de pizza vai para o forno. Ou um plástico sujo.

Atualmente, o acesso aos RSU enfrenta barreiras, como falta de uma regulamentação legal por parte de Estados e municípios. O setor identificou sete grande polos urbanos que podem servir de fontes às cimenteiras e parceiras.

Uma resolução do Conama, órgão ambiental, de 1999, levou o coprocessamento de combustíveis alternativos a dar um salto. A taxa de substituição passou de 9% em 2000 para 31%, atualmente, informa Daniel Mattos, diretor de Coprocessamento da Associação Brasileira de Cimento Portland (ABCP). “O Brasil é lider mundial nesse quesito”, afirma Mattos.

A utilização de RSU só foi permitida com outra resolução, a 499, de 2020. Fábricas de São Paulo e da Paraíba começaram a processar material selecionado. “Em 2030, todas as empresas deverão estar usando em seus fornos 2,1 milhões de toneladas de RSU, de um total de 4 milhões de combustíveis alternativos”, diz.

No horizonte de 2050, o setor almeja chegar, em coprocessamento, a 55%, somando RSU, biomassas e resíduos industriais, com crescimento do uso dos resíduos urbanos. Hoje, são lançados nos fornos das cimenteiras desde pneus velhos triturados (pioneiro, desde a década de 1990), plásticos, borrachas, borra de óleos, casca de arroz, cavaco de madeira, torta do algodão, bagaço de cana, caroço de açaí e lucuri até casca de coco, entre outros.

É uma quantidade relevante de coque e carvão que deixa de ser usada nos fornos, dizem executivos do setor envolvidos com esse plano de descarbonização. A produção de cimento, insumo básico para o concreto, um dos produtos mais usados pela humanidade, é altamente intensiva em carbono. A matéria-prima base é o calcário, rico em CO2 na sua composição.

No ranking dos grandes emissores industriais, só perde, de leve, para o setor siderúrgico, cada um com 7% a 8%. O cimento, no Brasil, afirma o SNIC, responde por um terço da média mundial das emissões, ou seja, 2,3%. Outras indústrias de peso na geração de CO2 são: vidro, química, papel e celulose e alumínio, informam.

A substituição, além de ganhos ambientais (menos emissão de carbono), também propicia outros ganhos. Do ponto de vista social, a erradicação de lixões e melhoria do saneamento, sem falar na geração de empregos a centenas de famílias. Em diversas localidades, elas coletam e vendem às empresas vários tipos de materiais. Por exemplo, caroço de açaí, de babaçu e de licuri, os quais são descartados na natureza.

Outra vantagem apontada são ganhos econômicos, como uma maior vida útil de aterros sanitários, menor gasto em saúde pública e, para as cimenteiras, economia na compra de coque e carvão, cujos preços subiram muito. A alta foi de 120% no ano passado e 73% até setembro. Ambos são dolarizados e importados.

Até o fim desta década, o roadmap do setor para metas de redução de emissões, elaborado em 2019, traçou três pilares: coprocessamento de combustíveis alternativos, adições de materiais como escória, gesso e filler de calcário ao clínquer nos moinhos de cimento e ecoeficiência (captação dos gases dos fornos para gerar energia). “São ações fundamentais adotadas pelas empresas para cortar CO2”, diz Paulo Camillo Penna, presidente do SNIC.

Um novo pilar, em alguns anos, deverá ser incorporado: as novas tecnologias, como as de captura de carbono e de estocagem de gases do efeito estufa.

Novos parâmetros foram adotados recentemente por entidade internacional do setor envolvendo toda a cadeia de fabricação, buscando a redução do carbono por meio de melhor eficiência no clínquer, no cimento, no concreto e na construção civil. “O conceito vai além de redução; é o desafio da neutralidade de CO2”, afirma Penna. Só para ilustrar, o concreto é conhecido como um grande sugador de carbono.

Ao mesmo tempo, o setor acompanha de perto, discutindo e dando contribuições, a precificação de carbono, uma questão considerada muito importante. Instrumentos serão definidos para quem tiver de recorrer à compra de créditos para compensar déficits de CO2. O projeto, para definir o modelo, encontra-se em discussão na Câmara Federal e os embates giram sobre adoção de uma taxa, criação de um mercado ou adoção de modelo híbrido.

A indústria, ressalta Penna, defende a criação de um mercado de créditos de carbono. “Gera competitividade e inovação, sem onerar a indústria”, argumenta. Ele informa que 65% das emissões no Brasil vêm da agropecuária e queimadas de florestas. Os setores industriais 10%. “Não podemos pagar a conta sozinhos”.